Ohmscher- oder Wirkwiderstand

In allen elektronischen Geräten sind Widerstände zu finden, wobei hier im engeren Sinn ohmsche Wirkwiderstände gemeint sind. Der Widerstandswert ist bei gleichen Messbedingungen konstant und errechnet sich aus dem Verhältnis von Spannung zur Stromstärke. Unterschieden werden die Widerstände nach ihren Bauformen und Herstellungsverfahren.

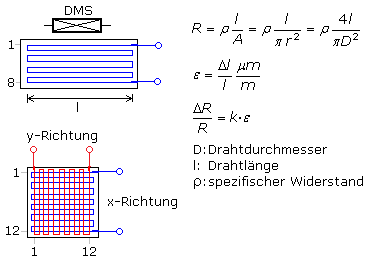

Drahtwiderstände

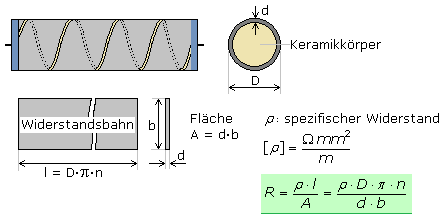

Bei der Herstellung wird der Widerstandsdraht einer geeigneten Metalllegierung mit möglichst geringem Temperaturkoeffizienten auf einen Keramikkörper aufgewickelt. Die Größe der Bauform nimmt mit der erlaubten Belastbarkeit (Stromlast) der Widerstände zu. Es gibt eine Klasseneinteilung, wobei sich in der Klasse 0,5 der Widerstandswert nach 5000 Betriebsstunden unter Nennlast nur um 0,5% ändern darf. Diese Einteilung hat keinen Bezug zu den Angaben der Fertigungstoleranz.

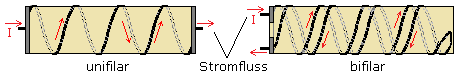

Die bekanntesten Metalllegierungen für Widerstandsdrähte sind Konstantan, eine Kupfer-Nickellegierung (CuNi44) und Manganin, eine Kupfer-Mangan-Nickellegierung (CuMn12 Ni). Beide Werkstoffe besitzen einen sehr geringen Temperaturkoeffizienten, wodurch ihr Widerstandswert innerhalb eines weiten Temperaturbereichs konstant ist. Da der Draht auf den Isolierkörper aufgewickelt ist, erhält der Widerstand auch noch Eigenschaften einer Spule oder Induktivität. Mit einer bifilaren Wickeltechnik, wo der Strom in jeder Windung gegenläufig fließt, kann diese unerwünschte Eigenschaft verhindert werden.

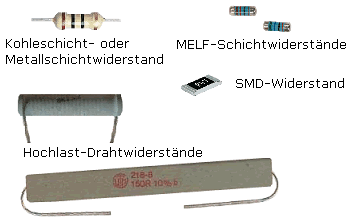

Schichtwiderstände

Die Herstellung der meisten Schichtwiderstände erfolgt im Vakuum, wo auf einen keramischen Träger Glanzkohle-Graphit aufgedampft wird. Die Schichtdicke beträgt in der Dünnfilmtechnik (30 ... 50) nm und bei Kohleschichtwiderständen in Dickfilmtechnik rund 30 µm. Größere Werte erstellt man auch in Siebdrucktechnik durch Fertigungsmasken in Mäanderform. Speziell eingefügte Kurzschlussbrücken werden im anschließenden Feinabgleich teilweise wieder entfernt, wodurch sich sehr genauen Widerstandswerten herstellen lassen. Für Hochohm- und Höchstohmwiderstände wird ein spezieller Widerstandslack verwendet, in den eine wendelförmige Rille eingeschliffen wird. Die Schicht gleicht dann einem Band, dessen Querschnitt und Länge durch den Steigungswinkel der Rille bestimmt ist. Präzisionswiderstände werden als Edelmetallschicht (EMS) oder als Metalloxidschicht (MOS) Widerstände hergestellt. Die Widerstandsschicht ist zumeist durch eine Glasur, einen Zement-, Lack- oder Kunstharzüberzug geschützt.

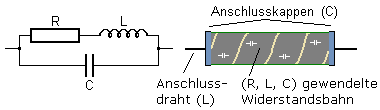

Der spezifische Widerstand ρ (rho) ist eine Kenngröße des Widerstandsmaterials. Der externe Link bietet dazu ausführliche und interessante Informationen. Bei einem großen Steigungswinkel, gemessen zur Stirnseite oder Anschlusskappe, entsteht ein breites Band mit wenigen Windungen. Die Widerstandsbahn hat dann eine große Querschnittsfläche mit einer geringen Länge. Der Widerstandswert ist kleiner als bei einem kleinen Steigungswinkel, wo das Band schmaler und die Windungszahl n höher ist. Der größere Widerstandswert errechnet sich aus dem kleineren Querschnitt und der größeren Länge der Widerstandsbahn. Die Wendel verursacht einen induktiven Effekt, der bei sehr hohen Frequenzen nachteilig sein kann.

Mit zunehmender Miniaturisierung wurden nicht bedrahtete Bauteile entwickelt, die als oberflächenmontiertes Bauteil direkt auf die Leiterbahnen der Platinen gelötet werden. Dazu gehören die beiden Bauformen MELF, metal electrode leadless faces und SMD, surface mounted device.

SMD-Bauelemente werden mittels Oberflächenmontage direkt auf eine Leiterplatte gelötet. das Verfahren wird auch SMT, surface-mounting technology, genannt. Es wird heutzutage in vielen Firmen genutzt, bei denen man Platinen bestellen kann. Die sich immer weiter entwickelnden Herstellungsverfahren ermöglichen auch eine Produktion kleinerer Serien und individueller Bauelemente-Kombinationen zum Beispiel für eine Prototypenherstellung.

Eigenschaften und Parameter

Wärmebelastbarkeit und Spannungsfestigkeit

Im Betriebsfall wird am Widerstand Wärmeenergie umgesetzt und über seine Oberfläche abgeführt. Ist der Wärmeaustausch mit der Umgebung ungenügend, kann sich der Widerstand durch Überhitzung dauerhaft verändern oder zerstört werden. Die Belastbarkeit eines Widerstands wird in Watt angegeben und ist das Produkt aus der Spannung parallel zum Widerstand, dem Spannungsfall und dem durch den Widerstand fließenden Strom. Der Wärmewiderstand ist von der Oberflächenbeschaffenheit abhängig, da beispielsweise eine größere Oberfläche einen besseren Energieaustausch bietet.

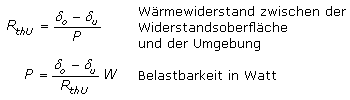

Ein Energieaustausch kann nur erfolgen, wenn die Umgebungstemperatur δu unterhalb der Bauteiltemperatur liegt. Vielfach gibt der Hersteller den Wärmewiderstand RthU und die maximal erlaubte Oberflächentemperatur δo an. Mit der folgenden Formel kann die Belastbarkeit errechnet werden.

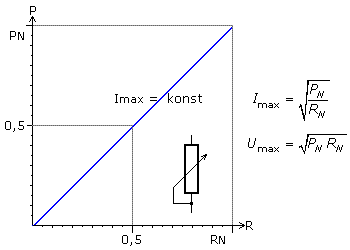

Die Belastbarkeit eines einstellbaren Widerstands oder Potenziometers ist auf den Gesamtwiderstand RN, dem Bahnwiderstand zwischen Anfang und Ende der Widerstandsbahn bezogen. Sie wird als Nennlast PN bezeichnet. Mit ihr kann die maximal erlaubte Stromstärke Imax berechnet werden. Das Diagramm zeigt, dass mit dem Einstellen kleinerer Widerstandswerte auch die Belastbarkeit des Teilwiderstandes sinkt. Mit den Nennwerten für Widerstand und Leistung kann eine maximale Betriebsspannung errechnet werden.

Im Fehlerfall sollte sich ein Widerstand eindeutig verhalten und hochohmig werden, ohne Brandschäden zu verursachen. Das ist von wenigen Ausnahmen abgesehen nur bei bedrahteten und MELF-Bauformen gegeben, die den Stromkreis bei zu hoher Belastung unterbrechen. Ebenso reagieren ausgewiesene Sicherheitswiderstände, die unbrennbar und unlackiert mit einer Keramikbeschichtung geschützt sind. Das Verhalten der SMD-Chipwiderstände ist weniger vorhersagbar, da sie im Fehlerfall hoch- oder niederohmig werden können.

Bei sehr hochohmigen Werten ist der vom Hersteller angegebene maximale Spannungswert einzuhalten. Er ist niedriger als der errechenbare Spannungswert Umax und bezeichnet die Spannungsfestigkeit des Bauteils. Seine Beachtung verhindert Spannungsüberschläge oder Isolationsdurchschläge am Bauteil.

Zur Auslieferungstoleranz kommen weitere Abweichungen vom Widerstandsnennwert infolge der beschriebenen Erwärmung hinzu. Eine dauerhafte hohe Temperaturbeanspruchung kann den Alterungsprozess beschleunigen. Bei verstellbaren Widerständen führt mechanischer Verschleiß zu Wertänderungen. Die Betriebstoleranz, die der Dimensionierung einer Schaltung zugrunde liegt, schließt diese Vorgänge mit ein. Um sichere Ergebnisse zu erzielen, sollte man vom ungünstigsten Fall und der größtmöglichen Toleranz ausgehen.

Kennzeichnung

Bei größeren Bauformen steht der Widerstandswert, der Wert der maximalen Belastung und weiterer Kenndaten lesbar auf dem Schutzüberzug. Die Widerstandswerte der kleineren bedrahteten und MELF-Bauformen sind codiert aufgedruckt in einem international gültigen 4(3)- und 5-Farbringcode. Für die noch kleineren SMD-Bauteile besteht ein kombinierter Buchstaben- und Zifferncode, der zum Teil nur mit einer Lupe erkennbar ist.

Frequenzabhängigkeit realer Widerstände

In vielen Schaltungen genügt es, den ohmschen Wirkwiderstand als ein von der Signalfrequenz unabhängiges, ideales Bauteil zu betrachten und mit dem angegebenen Widerstandswert R zu rechnen. Im Hochfrequenzbereich kommen weitere Eigenschaften hinzu. Jeder vom elektrischen Strom durchflossene Leiter und Widerstand hat innen und außen ein magnetisches Feld und zeigt zusätzlich induktive Eigenschaften. Besonders ausgeprägt ist diese Eigenschaft bei gewickelten Drahtwiderständen und etwas geringer für gewendelte Schichtwiderstände. Mit einer spiralförmigen Widerstandsbahn liegt eine Induktivität L in Reihe zum ohmschen Widerstand R. Im Vergleich zu den Anschlussbeinchen, die als Drahtstück ebenfalls eine sehr geringe Induktivität haben, ist dieser Induktivitätswert wesentlich größer und liegt im Bereich von Nanohenry. Bei hochohmigen Drahtwiderständen sind einige Hundert Mikrohenry möglich.

Die Widerstandsbahn ist an den Enden durch Metallkappen kontaktiert. Zwischen den gegenseitig isolierten Windungen oder Wendeln und auch zu außen liegenden Metallflächen benachbarter Leiter, dem Chassis oder Abschirmungen bilden sich Kapazitäten. In der Ersatzschaltung des realen Widerstands sind sie zusammengefasst als Kapazität parallel zum Widerstand R geschaltet. Da die Widerstandsbahn nicht vollkommen homogen ist, können weitere Streukapazitäten in Serie geschaltet hinzukommen. Die parasitäre Gesamtkapazität liegt im Picofarad Bereich.

Die Skizze zeigt die Ersatzschaltung des realen ohmschen Widerstands. Die unerwünschten parasitären Eigenschaften von L und C machen sich erst bei sehr hohen Frequenzen bemerkbar. Durch die Blindkomponenten wird der ohmsche Widerstand zur frequenzabhängigen Impedanz. Am Widerstand treten Phasenwinkel zwischen Spannung und Strom auf. Bei kleinen ohmschen Widerstandswerten überwiegt der parasitäre induktive Einfluss, während parasitäre Kapazitäten bei hohen ohmschen Werten störend wirken. Mit den angenommenen Werten von R = 100 kΩ, L = 500 nH und C = 1 pF kann eine Resonanzstelle bei 225 MHz errechnet werden. Die untere Grenzfrequenz errechnet sich zu 1,6 MHz.

Eine Frequenzabhängigkeit wird auch vom Skineffekt hervorgerufen. Während Gleichstrom den gesamten Leiterquerschnitt nutzt, kommt es mit zunehmender Frequenz zur Stromverdrängung in Richtung der Leiteroberfläche. Der nutzbar leitende Querschnitt wird geringer und der nach außen wirksame Widerstandswert steigt. Ist das leitfähige Material dünner als die Eindringtiefe des Stroms, dann bleibt die Stromleitung von der Frequenz unabhängig.

Widerstandsrauschen

Jeder Widerstand erzeugt aufgrund der thermischen Bewegung der freien Elektronen im Leitungsband eine sehr geringe Rauschleistung. Sie nimmt proportional mit dem Widerstandswert zu, kann aber praktisch fast immer vernachlässigt werden. Für Kohle- und Halbleiterwiderstände liegt die Rauschspannung im μV-Bereich.

Das Temperaturverhalten – der Temperaturkoeffizient

Der elektrische Widerstand eines Werkstoffes ist von der Temperatur abhängig. Der Stromfluss selbst bewirkt im Widerstand einen Energieumsatz. Die gerichtete Elektronenbewegung des elektrischen Stroms tritt in Wechselwirkung mit der im Widerstand ungerichteten Bewegung aller Teilchen, die als brownsche Molekularbewegung beschrieben wird. Erwärmt sich der Widerstand, so nimmt die brownsche Molekularbewegung zu und behindert den gerichteten Stromfluss. Der Widerstandswert wird mit steigender Temperatur größer. Dieser Vorgang ist bei allen Metallen zu beobachten. Metalle sind im kalten Zustand bessere Stromleiter.

Kohlenstoff in der Grafitmodifikation und Halbleiterwerkstoffe leiten bei Temperaturerhöhung besser als in der Kälte. Die Bindung der Valenzelektronen an die Atomkerne wird durch Wärmeenergiezufuhr aufgebrochen. Dabei entsteht für jedes neu gebildete freie Elektron ein Defektelektron oder Elektronenloch mit positiver Ladungseinheit. Das Paar - Elektron und Loch - unterstützt die Stromleitung bei angelegter elektrischer Spannung. Die Paarbildung und ihre Rekombination zum ungeladenen Atom bilden ein dynamisches Gleichgewicht. Mit steigender Temperatur wird die Paarbildung erleichtert und die Leitfähigkeit verbessert sich. Kohlenstoff und alle Halbleiter zählen zu den Heißleitern.

Der Temperaturbeiwert alpha, α, auch Temperaturkoeffizient genannt, gibt an, um wie viel Ohm sich der Widerstandsnennwert von 1 Ω bei 20 °C bei einer Temperaturänderung um 1 K verändert. 1 Kelvin ist die Differenz zweier Temperaturen. In der Gleichung ist R der Widerstandswert bei t Grad Celsius und R20 der Widerstandsnennwert beit20 = 20° Celsius. Der Temperaturkoeffizient wird auch von der Wärmeausdehnung des Trägermaterials mitbestimmt. Die Tabelle zeigt einige Temperaturbeiwerte:

| Leiterwerkstoff | α in 1/K |

|---|---|

| Aluminium (Al) | 3,77·10−3 |

| Silber (Ag) | 3,8·10−3 |

| Kupfer (Cu) | 3,93·10−3 |

| Gold (Au) | 4·10−3 |

| Wolfram (W) | 4,1·10−3 |

| Eisen (Fe) | (4,5...6,2)·10−3 |

| Kohlenstoff (C) | −0,8·10−3 |

Kaltleiter besitzen einen positiven Temperaturkoeffizienten. Der Wert für ΔR ist positiv.

Heißleiter besitzen einen negativen Temperaturkoeffizienten. Der Wert für ΔR ist negativ.

Thermistor

Das Wort ist eine Zusammenfassung für die englische Beschreibung des Bauteils als thermally sensitive resistor mit der Eigenschaft seinen Widerstandswert proportional und reproduzierbar mit der Temperatur zu ändern. Teilweise werden sie auch als resistance temperature detector (RTC) bezeichnet. Ein industriell oft genutzter Sensor ist der Pt100 (Pt200, Pt500 und Pt1000), ein Widerstand aus Platindraht. Die Typnummer entspricht seinem Widerstandswert bei 0°C. Als Metall gehört er zu den Kaltleitern. Er zeichnet sich durch seine Genauigkeit und linear hohe Empfindlichkeit von 0,4% / K aus. Der Einsatzbereich liegt bei Temperaturen zwischen −200 ... 850°C.

Heißleiter werden ebenso als Temperatursensor genutzt. Es sind Halbleiterwerkstoffe mit einer Empfindlichkeit, die gegenüber dem Pt100 um den Faktor 10 höher liegt. Von Nachteil sind das nichtlineare Verhalten und der geringere Temperaturbereich bis maximal 250°C. Weitere Nachteile sind eine schlechte Langzeitstabilität, sie sind empfindlich gegen Feuchtigkeit und können beim Wechsel der Betriebsbedingungen ihre Kennwerte ändern. Ihr Einsatzbereich beschränkt sich auf unkritische einfache Temperaturüberwachungen.