Aluminium Elektrolytkondensatoren

Aluminium Elektrolytkondensatoren, allgemein Elko genannt, sind bis auf wenige Ausnahmen immer gepolte Kondensatoren mit zum Teil sehr hohen Kapazitätswerten von 1 μF ... 10 mF. Auffallend ist die relativ kleine Baugröße verglichen mit vielen anderen Kondensatoren, die bei gleicher Betriebsspannung eine viel geringere Kapazität haben. Das isolierende Dielektrikum im Elko besteht aus dünnen molekularen Schichten von Aluminiumoxid Al2O3. Mit keiner anderen Isolierung kann fertigungstechnisch ein so geringer Elektrodenabstand wie bei den Elkos erreicht werden. Elektrolytkondensatoren gibt es als Aluminium Elektrolytkondensatoren und Tantal Elektrolytkondensatoren. Die Standardelektrolyte sind leitfähige nasse oder feuchte chemische Verbindungen.

Alu-Elko mit feuchtem Elektrolyt

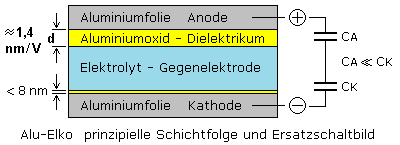

Bei diesem Typ handelt es sich um gepolte Elkos, bei bei falscher Polung oder an Wechselspannung zerstört werden. In Abhängigkeit von der gewünschten Betriebsspannung wird die spätere Anodenfolie oxidiert. Beim Formierungsprozess bildet sich eine mehrere Moleküllagen dicke Aluminiumoxidschicht aus. Pro Volt Formierspannung nimmt die Dicke der Isolierung um 1,2 ... 1,4 nm zu. Bei chemisch reinem Aluminium und auch beim Tantal würde eine monomolekular starke Oxidschicht ausreichen, da sie dicht geschlossen ist und einen hochwertigen Isolator darstellt. Die Permittivität von Al2O3 liegt bei 8 ... 10. Das extrem dünne Dielektrikum ermöglicht die hohen Kapazitätswerte der Elkos.

Der elektrisch leitende Elektrolyt bildet die Gegenelektrode. Er besteht aus einer Mischung organischer Säuren in N,N-Dimethylacetamid und N,N-Dimethylformamid als polare Lösungsmittel sowie Glyzerin und Glykol als Verdickungsmittel. Der Elektrolyt ist nach außen hin über die Aluminium Kathodenfolie mit dem Minuspol verbunden. Im Kontakt mit der Kathodenfolie bildet sich auch dort eine dünne Al2O3 Schicht. Die Schichtdicke des Kathodenoxids verringert sich im richtig gepolten Betriebsfall. Das Ersatzschaltbild zeigt daher eine Reihenschaltung einer kleineren Anoden- und viel größeren Kathodenkapazität.

In einer Reihenschaltung ist die Gesamtkapazität kleiner als die kleinste Einzelkapazität. Somit bestimmt die aufgrund der größeren Schichtdicke geringere Anodenkapazität den Betriebswert.

Die elektrische Feldstärke innerhalb der dünnen Isolierschicht ist sehr hoch. Reines Aluminiumoxid hat eine Durchschlagsfestigkeit von 35 kV/mm. Bei sehr dünnen Folien nimmt die Durchschlagsfestigkeit zu. Dichte Moleküllagen von Al2O3 erreichen Werte bis maximal 1000 kV/mm.

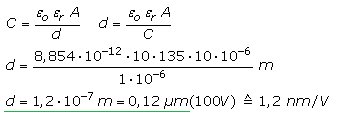

Experimentelle Dickenbestimmung des Dielektrikums

Zur Verfügung stand ein Elektrolytkondensator der Kapazität 1 μF für eine maximale DC-Spannung von 100 V. Er wurde auseinandergenommen und entrollt. Nach dem Abwaschen des Elektrolyten die Länge zu 135 mm und die Breite der Folie zu 10 mm gemessen. Die rechnerische Ermittlung des vom Dielektrikum Al2O3 gegebenen Folienabstands entspricht der oben im Bild gegebenen Angabe.

Formierung von Elektrolytkondensatoren

Im Gleichstromkreis fließt bei allen Elektrolytkondensatoren auch nach seiner maximalen Aufladung ein geringer Reststrom. Dafür verantwortlich sind Fehlstellen im Aluminiumgitter und eingelagerte Fremdatome, die sich beim Formieren nicht oxidieren lassen. Damit wird der theoretisch mögliche Isolationswiderstand des Dielektrikums nicht erreicht und bleibt geringer. Gleichzeitig dient dieser sogenannte Leakstrom durch die andauernde anodische Oxidation zur Regeneration und Aufrechterhaltung des Dielektrikums auf der Anodenfolie.

Nach langer Lagerzeit ist der Reststrom beim Aluminium-Elko anfangs größer und nimmt im laufenden Betrieb wieder ab und verhält sich proportional zur Temperatur. In den ersten Minuten betragen die messbaren Reststromwerte 5 mA und sinken nach 30 min unter 1 mA ab. Der Reststrom kann bei 50 °C um 10 mA und bei 70 °C rund 20 mA betragen. Bei richtiger Polung ist ein Elko bedingt selbstheilend. Im Normalbetrieb kann ein Richtwert für den Rest- oder Leakstrom bei anliegender Gleichspannung durch die folgende Gleichung ermittelt werden: I = 0,02 · C · UN + 3 µA

Bei den Alu-Elkos werden zwei Aluminiumbänder mit Zwischenlagen aus Spezialpapier aufgewickelt. Die Oberfläche des Anodenbandes ist oxidiert, wobei das Al2O3 das eigentliche Dielektrikum bildet. Das Papier ist mit dem Elektrolyten getränkt und stellt mit dem Kathodenband die elektrisch leitende Verbindung zum Kathodenanschluss nach außen hin dar. Elektrolytkondensatoren werden in die folgenden zwei Typen und zwei Gruppen unterteilt.

- Typ 1:

- Elkos für erhöhte Anforderungen bei geringer Toleranz. Für den Dauerbetrieb geeignet.

- Typ 2:

- Elkos für normale Anforderungen im alltäglichen Betrieb.

- Gruppe A:

- Elkos zum Glätten und Koppeln von Wechselspannung geringer Frequenz.

Die Wechselspannung überlagert dabei additiv die deutlich höhere Gleichspannung. - Gruppe B:

- Elkos mit geringeren Kapazitätstoleranzen. Geeignet für einen stetigen Lade- und Entladebetrieb.

Es wird zwischen Elektrolytkondensatoren mit glatter und rauer Anode unterschieden. Durch Anätzen wird die Oberfläche der Anodenfolie vergrößert und danach oxidiert. Da der Kapazitätswert zur Elektrodenfläche proportional ist, hat ein Elko mit rauer Anode bei gleicher Gehäuseform eine viel höhere Kapazität als mit glatter Anode.

Gepolte Elektrolytkondensatoren

Die meisten Elektrolytkondensatoren sind gepolt. Die Minuselektrode ist durch einen Aufdruck auf dem Gehäuse deutlich gekennzeichnet. Die formierte Anode muss im Betrieb gegenüber der Kathode immer ein positiveres Gleichspannungspotenzial haben. Die Gleichspannung kann mit einer Wechselspannung überlagert sein, deren negativer Scheitelwert aber das positive Potenzial der Anode nicht umkehren darf. Mit dem positiven Scheitelwert sollte die Mischspannung auch nicht den Maximalwert der Nennspannung des Kondensators überschreiten.

Bei Falschpolung und im Mischspannungsbetrieb mit zu hohem Wechselspannungsanteil wird die Oxidschicht abgebaut. Mit abnehmender Oxidschichtstärke sinkt die Spannungsfestigkeit und die Isolierung fällt weg. Intern entstehen über den feuchten gut leitenden Elektrolyten elektrische Verbindungen zwischen der Anoden- und Kathodenfolie. Der interne Energieumsatz führt zur Erwärmung, die letztlich den Kondensator explodieren lassen kann. Große Kondensatoren haben daher in der Verschlusskappe ein Sicherheitsventil oder eine Sollbruchstelle.

Ungepolte Elektrolytkondensatoren

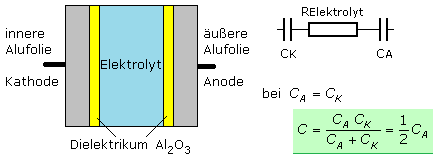

Die folgende Darstellung zeigt den prinzipiellen Aufbau eines ungepolten Alu-Elkos. Beide Aluminiumfolien sind mit einer Oxidschicht formiert. Mit diesem Dielektrikum und dem dazwischen befindlichen elektrisch gut leitenden Elektrolyten bildet sich eine innere Kathoden- und äußere Anodenkapazität gleicher Größe aus.

Bedingt durch die Reihenschaltung beider, in diesem Fall gleich großer Kapazitäten haben ungepolte Elkos verglichen mit gepolten Elkos gleicher Bauart die halbe Kapazität. Die ungepolten Kondensatoren können an Gleichspannung beliebiger Polarität und reiner Wechselspannung betreiben werden. Wegen ihres häufigen Einsatzes in Lautsprecherweichen werden sie auch als Ton- oder Audio-Elkos bezeichnet.

Alle Alu-Elkos eignen sich nicht zum Glätten oder Sieben hoher Frequenzen. Neben den guten kapazitiven Eigenschaften besitzen sie aufgrund der Wickeltechnik störende induktive Eigenschaften. Mit relativ hohen ESR- und ESL-Werten ist der Verlustfaktor der Elkos recht hoch. Er ist zudem von der Nennspannung und der Elektrodenart abhängig. Die folgende Tabelle zeigt einige nach DIN festgelegte Grenzwerte.

| Nennspannung in Volt |

Verlustfaktor tan δ | ||

| Typ 1 | Typ 2 | ||

| glatt | rau | rau | |

| 6 | 0,15 | 0,20 | 0,30 |

| 15 | 0,12 | 0,15 | 0,30 |

| 35 | 0,08 | 0,12 | 0,20 |

| 70 | 0,06 | 0,10 | 0,15 |

| 100 | 0,05 | 0,10 | 0,15 |

| 150 | - | 0,08 | 0,15 |

| 350 | - | 0,08 | 0,12 |

Ersatzschaltung mit gepolten Alu-Elkos

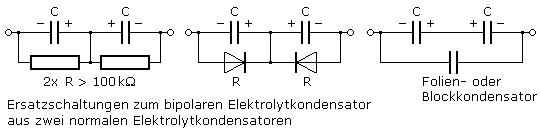

Ein ungepolter Elektrolytkondensator kann durch zwei gleichartige gepolte Elektrolytkondensatoren ersetzt werden. Sie müssen als Reihenschaltung mit den Anschlüssen gleicher Polarität zusammenzuschalten werden. Dabei ist es gleich, ob die positiven oder negativen Leitungen miteinander verbunden sind. Soll die Ersatzschaltung die ursprüngliche Kapazität aufweisen, so müssen beide Kondensatoren den doppelten Kapazitätswert aufweisen.

Elektrische Toleranzen sollten durch einen zusätzlich parallel geschalteten hochohmigen Widerstandsteiler ausgeglichen werden. Werden die Kondensatoren nicht in Audio-, sondern in Schaltstufen betrieben, so können die Widerstände auch durch Dioden ersetzt werden. Ein Ausgleich kann in Audioanwendungen auch durch das Parallelschalten eines Folien- oder Blockkondensators erreicht werden. Das Dielektrikum wird erst bei Gleichspannungen über 1,5 Volt abgebaut. Die Schichtdicke der Oxide ist in beiden Dielektrika unterschiedlich und verändert sich mit den Potenzialen an den Anschlüssen.

Besonders in Netzteilen mit Lade- und Siebkondensatoren großer Kapazität sollten parallel zu den Kondensatoren hochohmige ohmsche Widerstände nach Masse geschaltet werden. Sie werden als Ableitwiderstand (Bleeder) bezeichnet und sorgen nach dem Abschalten des Geräts für den Ladungsausgleich und der Spannungsfreiheit am Ausgang der Baugruppe.

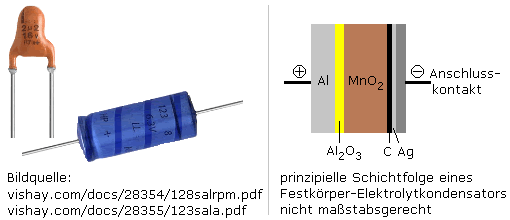

Alu-Elkos mit Feststoffelektrolyt

Es sind gepolte Aluminium Elektrolytkondensatoren mit Mangandioxid MnO2 als elektrisch leitenden festen Elektrolyt. Sie werden einzig von der Firma Vishay in zwei Bauserien 128 SAL-RPM, Solid ALuminium radial pearl miniature und 123 SAL-A, Solid Aluminium axial vertrieben.

Die Kondensatoren werden für Nennspannungen zwischen 6,3 ... 40 V hergestellt. Der Kapazitätsbereich liegt zwischen 0,22 ... 1000 μF. Kondensatoren mit den höchsten Kapazitäten gibt es nur für 6,3 V. Der Verlustfaktor gemessen bei 100 Hz liegt um tanδ = 0,2. Die ESR-Werte betragen um 10 Ohm/cm. Die Kondensatoren sind gut geeignet im temperaturbelasten Einsatz der Automobil-, Militär- und Raumfahrtindustrie. Weitere Anwendungsbereiche sind Schaltwandlernetzteile, Sieb-, Filter- und Pufferschaltungen.

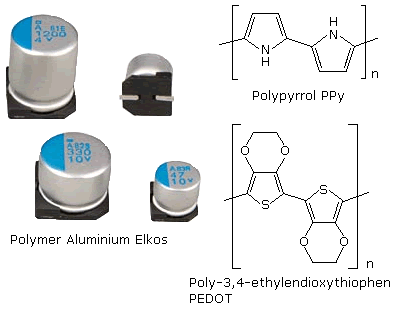

Polymer-Aluminium-Elko

Es sind gepolte Festkörperelektrolyt Elkos mit Aluminiumelektroden und einem elektrisch gut leitenden organischen Polymerwerkstoff. Zwei mittels Separatorfolien getrennte Aluminiumfolien befinden sich aufgerollt in einem Alu-Becher. Die Polymerisation erfolgt nach dem Tränken der Separatorfolie mit dem flüssigen Monomer. Verwendet werden Polypyrrol (PPy) oder Poly-3,4-ethylendioxythiophen (PEDOT) mit einer den Metallen vergleichbar guten elektrischen Leitfähigkeit.

Bei diesen Elkos kann das Al2O3 Dielektrikum nach Fertigstellung nicht durch anodische Oxidation formiert werden. Da die Kondensatoren auch keinen Selbstheilungseffekt haben, muss die Anodenfolie zuvor unter höchsten Reinraumbedingungen oxidiert werden. Derzeit werden fast nur Niederspannungs-Elkos zwischen 6,3 ... 35 V hergestellt. Es gibt vereinzelt Kondensatoren mit einer Spannungsfestigkeit bis 125 V.

Diese Polymer-Aluminium-Elkos haben mit 10 ... 100 mΩ/cm sehr kleine ESR-Werte und eignen sich für einen Temperaturbereich zwischen −55 ... 105 °C. Im Vergleich zu 'feucht' Elkos haben sie eine geringere Temperaturabhängigkeit. Sie behalten ihre Kapazität, da sie nicht austrocknen können. Nachteilig ist im Vergleich zum Elko mit Feuchtelektrolyt ein höherer Reststrom zwischen 20 ... 2000 μA.